在現代電力與通信系統中,電纜作為重要的傳輸介質,其性能直接影響到整個系統的穩定性和安全性。而電纜繞包工藝作為電纜制造過程中的關鍵環節,其工藝要求標準至關重要。本文將深入解析電纜繞包工藝的要求標準,幫助讀者全面了解這一工藝的核心要點。

一、電纜繞包工藝的重要性

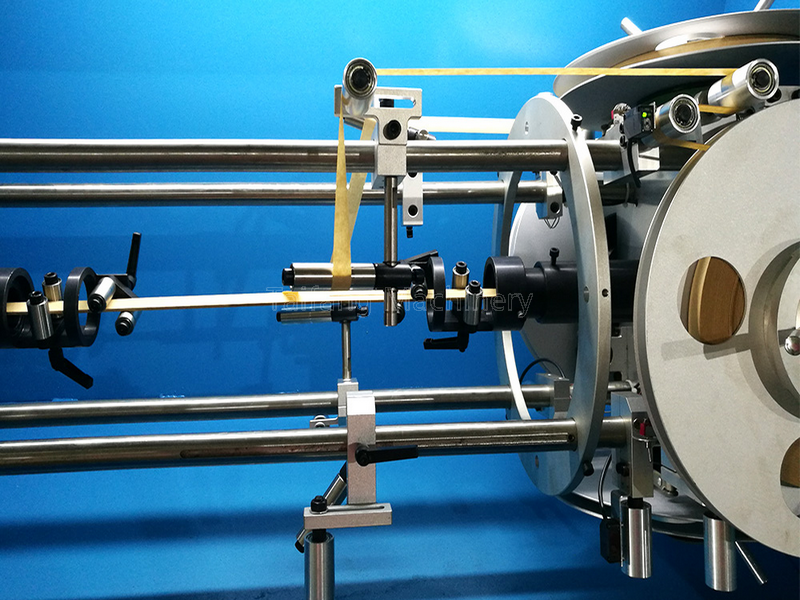

電纜繞包工藝是指在電纜制造過程中,將絕緣材料、屏蔽層或護套等材料按照特定方式繞包在導體或纜芯上的工藝。這一工藝不僅影響電纜的外觀質量,更直接關系到電纜的電氣性能、機械性能和使用壽命。高質量的繞包工藝能夠有效防止電纜在使用過程中出現絕緣擊穿、信號干擾等問題,從而確保電纜的長期穩定運行。

二、電纜繞包工藝的主要要求標準

1. 材料選擇

繞包材料的選擇是電纜繞包工藝的基礎。常見的繞包材料包括聚酯薄膜、聚丙烯薄膜、鋁箔、銅箔等。材料的選擇應根據電纜的具體應用場景和性能要求來確定。例如,在需要高屏蔽性能的場合,通常會選擇導電性能良好的鋁箔或銅箔;而在需要高絕緣性能的場合,則更傾向于使用聚酯薄膜或聚丙烯薄膜。

2. 繞包層數

繞包層數的確定是電纜繞包工藝中的一個重要參數。繞包層數過多可能導致電纜外徑過大,增加成本和安裝難度;而繞包層數過少則可能無法滿足電纜的絕緣或屏蔽要求。因此,繞包層數應根據電纜的設計要求和實際應用需求進行合理確定。

3. 繞包重疊率

繞包重疊率是指繞包材料在繞包過程中,相鄰兩層的重疊比例。適當的重疊率能夠確保繞包層的連續性和完整性,防止出現縫隙或薄弱環節。一般來說,繞包重疊率應控制在30%-50%之間,具體數值應根據繞包材料的特性和電纜的使用環境進行調整。

4. 繞包張力控制

繞包張力是影響繞包質量的關鍵因素之一。張力過大會導致繞包材料拉伸過度,甚至斷裂;而張力過小則可能導致繞包層松弛,影響電纜的絕緣或屏蔽性能。因此,在繞包過程中,應根據繞包材料的特性,合理調整繞包張力,確保繞包層的均勻性和緊密度。

5. 繞包方向

繞包方向的選擇也是電纜繞包工藝中的一個重要環節。繞包方向應與電纜的絞合方向一致,以防止繞包層在電纜彎曲或拉伸時發生松動或脫落。此外,繞包方向的選擇還應考慮電纜的安裝和使用環境,確保繞包層在各種工況下都能保持良好的性能。

6. 繞包后的處理

繞包完成后,還需對電纜進行一系列的處理,以確保繞包層的穩定性和可靠性。常見的處理方式包括熱縮、冷縮、壓緊等。這些處理方式能夠有效提高繞包層的密實度和附著力,防止繞包層在使用過程中出現松動或脫落。

三、電纜繞包工藝的常見問題及解決方案

1. 繞包層不均勻

繞包層不均勻是電纜繞包工藝中常見的問題之一。其主要原因是繞包張力控制不當或繞包材料質量不均。解決方案包括:優化繞包張力控制系統,確保繞包張力的穩定性;選擇質量穩定的繞包材料,避免材料質量波動對繞包層的影響。

2. 繞包層出現縫隙

繞包層出現縫隙會嚴重影響電纜的絕緣或屏蔽性能。其主要原因是繞包重疊率不足或繞包張力過小。解決方案包括:適當提高繞包重疊率,確保繞包層的連續性;調整繞包張力,確保繞包層的緊密度。

3. 繞包層脫落

繞包層脫落是電纜繞包工藝中的嚴重問題。其主要原因是繞包方向選擇不當或繞包后處理不足。解決方案包括:合理選擇繞包方向,確保繞包層與電纜絞合方向一致;加強繞包后的處理,提高繞包層的附著力。

四、電纜繞包工藝的未來發展趨勢

隨著電纜技術的不斷發展,電纜繞包工藝也在不斷創新和優化。未來,電纜繞包工藝將更加注重智能化、自動化生產,以提高生產效率和產品質量。此外,隨著新材料和新技術的應用,電纜繞包工藝將更加環保和高效,能夠滿足更多復雜應用場景的需求。 通過以上分析,我們可以看出,電纜繞包工藝要求標準是確保電纜性能的關鍵步驟。只有嚴格遵循這些標準,才能生產出高質量、高性能的電纜產品,滿足現代電力與通信系統的需求。